Manter M10 L peseuse avec convoyeur d'alimentation, convoyeur tampon et remplissage de caisses

Prix sur demande

Seulement 1 Français

Français  Anglais

Anglais - Documents

Avantages et inconvénients

- Peseuse avec godets de pesage extra-larges

- Remplisseuse de caisses pour le remplissage de caisses jusqu'à 20 kg

- Vide-caisses rotatif Tarend

- Table d'inspection à rouleaux

- À peine utilisé

- Super occasion

- Prix très compétitif

Description:

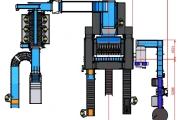

Manter M10 L peseuse avec convoyeur d'alimentation, convoyeur tampon et remplissage de caisses

Ligne de pesée pour fruits et légumes, comme les agrumes, les oignons, les pommes de terre, les patates douces, etc.

Cette ligne est composée de :

- Basculeur de bennes rotatives Tarend

- Table d'inspection à rouleaux

- Ascenseur

- Tampon

- Peseuse Manter M10 L (avec grands godets de pesée)

- Remplisseur de caisse Manter

- Convoyeur à rouleaux motorisé en U pour l'alimentation des caisses ou des boîtes au remplisseur de caisses

- Plate-forme

Plus de détails sur les différentes parties :

Tampon

Après la table d'inspection, le produit trié est transporté vers le tapis tampon par un convoyeur incliné. Ce tapis, qui peut stocker environ 500 kg de produit, empêche l'arrêt immédiat de la ligne en cas de perturbation avant ou après le tapis tampon.

La bande est activée par un signal d'arrêt de la peseuse et assure la mise en tampon du produit grâce à trois bandes entraînées mécaniquement. Des cellules photoélectriques déterminent la hauteur du produit sur la bande tampon et déplacent la plaque coulissante vers l'arrière.

Lorsque la position maximale de la bande tampon est atteinte, un interrupteur est actionné qui donne le signal d'arrêt de la ligne devant la bande tampon.

La peseuse. Au démarrage, le tapis tampon est automatiquement vidé avant que le nouveau produit ne soit transporté vers la peseuse.

- Convoyeurs latéraux en forme de U

- Dimensions 100 x 300 cm

- Capacité +/- 500 kg

- Fréquence contrôlée par des capteurs

Balance Manter M10 L

- Peseuse combinée avec 10 balances « Large » pour une large plage de pesée.

- Pistes vibrantes de 180 mm de large et godets peseurs pour produits de différentes tailles.

- Écran tactile convivial

- Convient pour placer une deuxième machine d'emballage sous l'Afweger. Combinaisons possibles avec de nombreuses machines d'emballage. Cette ligne fonctionnait auparavant avec une machine d'emballage Giro UB65. Cette machine Giro n'est pas incluse.

- Quai avec escaliers

Remplisseur de caisse Manter

- Poids max. par décharge : 20 kg

- Hauteur maximale des boîtes : 400 mm

- Largeur maximale des boîtes : 600 mm

- Rendement max. 14-15 décharges/minute

- Agrumes 12-15 kg : 210 - 250 unités/heure.

- Agrumes 7 kg : 450 paquets/heure

- Traitement d'un poids horaire compris entre 3 000 kilos et 3 750 kilos

- Convoyeur à rouleaux motorisé en U pour l'alimentation des caisses ou des boîtes au remplisseur de caisses

Y compris : Machine de vidage de boîtes rotatives Tarend

Ce concept de vidage automatique a été développé pour les produits très délicats et facilement abîmés tels que les nectarines, les pêches, les satsuma et autres produits à base d'agrumes .

De cet emplacement, les caisses, cartons et caisses télescopiques, dont les couvercles ont été retirés, sont réceptionnés par l'intégrateur système. L'alimentation de la machine rotative de vidage de caisses s'effectue via le convoyeur à rouleaux courbe à 180 degrés, après quoi les caisses sont séparées les unes des autres par le tambour rotatif équipé d'une pince et d'un tapis roulant.

Le vide-carton peut traiter des boîtes/caisses jusqu'à 20 kg avec une taille maximale de 400 x 600 x 350 mm.

La bande PVC est dotée d'une structure à bulles qui s'enroule autour de la boîte ou de la caisse. Elle n'entre pas en contact avec le produit.

Le tambour rotatif est équipé d'une bande ondulée douce au toucher, amortissant ainsi le produit. Cette bande de qualité alimentaire est en contact avec le produit. L'inclinaison lente du produit évite toute contrainte et tout risque de détérioration.

Les deux tapis sont synchronisés grâce à un régulateur de fréquence. Leur vitesse contrôle également la vitesse de vidage. La vitesse est réglée sur le panneau de commande central de la ligne d'inspection des agrumes afin de coordonner les processus.

Au sommet de l'unité de vidage, le produit est séparé de la boîte ou de la caisse. Guidé par la bande ondulée du tambour rotatif, il roule sur cette bande jusqu'à la table d'inspection. La boîte ou la caisse est maintenue par des bandes motrices et positionnée sur les glissières. L'intégrateur système se charge alors de l'évacuation des boîtes ou caisses vides.

Le vide-caisse rotatif est accessible pour le nettoyage et l'entretien par les portes situées sur les panneaux latéraux. Ces portes sont équipées d'un dispositif d'arrêt d'urgence pour un nettoyage en toute sécurité des tapis et de la machine.

- Version surélevée pour la configuration de routage « U »

- Tapis d'alimentation de boîtes/caisses pleines de produit à emballer

- Convoyeur à rouleaux à angle de 180 degrés

- Tambour rotatif

- Caisses/caisses vides à collecter et rail de guidage

- Convoyeur en acier inoxydable 650 x 2 000 mm vers table d'inspection

Y compris : Table d'inspection à rouleaux avec convoyeurs de décharge de 2e et 3e classe

La table d'inspection est composée d'un convoyeur à rouleaux en aluminium de 50 mm de diamètre et d'un pas de 35 mm. L'espace entre les rouleaux est ainsi limité à 20 mm. Les rouleaux mesurent 1 000 mm de large. Quatre opérateurs peuvent être installés de chaque côté. Huit personnes peuvent travailler simultanément sur cette table d'inspection. La portée maximale de l'opérateur est de 50 cm. Une barre de séparation répartit le produit sur deux pistes. La table est équipée d'un éclairage pour une inspection optimale du produit.

Le produit de classe 2 est déchargé par un tapis de 250 mm de large au-dessus de la table d'inspection. Ce tapis transfère le produit perpendiculairement sur un tapis de déchargement, jusqu'à une boîte de classe 2 fournie par le client.

Les déchets sont évacués par deux courroies situées en bas de la table d'inspection. Ces deux courroies transfèrent le produit perpendiculairement sur un convoyeur d'évacuation jusqu'à une boîte à déchets.

Toutes les bandes sont à fréquence contrôlée, à l'exception de la bande de déchargement perpendiculaire pour les produits derby et pourris.

- Convoyeur à rouleaux 300 x 100 cm, équipé d'éclairage

- Double plate-forme pour les opérateurs à la bonne hauteur de travail

- Rouleaux d'aluminium de diamètre 50 mm, pas 35 mm, espacement 20 mm

- 1x bande à déchets et bande de collecte pour la classe 2

- 2x bandes de déchargement pour les déchets

- 1x convoyeur de collecte et d'évacuation des déchets

- 1x convoyeur jusqu'à 900 mm de hauteur de cercueil pour les déchets

Condition:

La ligne n'a pas été beaucoup utilisée et est toujours en très bon état.

La ligne a été utilisée pour le conditionnement d'agrumes.

La raison pour laquelle cette ligne est à vendre est que l'ancien propriétaire a déplacé l'emballage des agrumes de deux emplacements vers un emplacement central d'agrumes.

Hors : Machine d'emballage Giro UB65

Spécification techniques:

| Modèle : | M10 L |

| Condition | Aussi bon que neuf |

| Année : | 2020 |

| Moteur : | 3 phase 400V 50Hz null with ground |

| Dimensions : | 965 cm x 750 cm x 446 cm (Longueur x Largeur x Hauteur) |

Avantages et inconvénients

- Peseuse avec godets de pesage extra-larges

- Remplisseuse de caisses pour le remplissage de caisses jusqu'à 20 kg

- Vide-caisses rotatif Tarend

- Table d'inspection à rouleaux

Description:

Weighing line for fruit and vegetables, like citrus, onions, potatoes, sweet potatoes, ect.

This line consisting of:

- Tarend rotary bin tipper

- Roller inspecion table

- Elevator

- Buffer

- Manter M10 L weigher (with large weighing buckets)

- Manter crate filler

- Powered roller conveyor in U-arrangement for supply of crates or boxes to crate filler

- Platform

More details on the several parts:

Buffer

After the inspection table, the sorted product is transported to the buffer belt by a conveyor belt at an angle. The buffer belt where about 500 kg of product can be buffered, prevents immediate stoppage of the entire line if there is a disturbance before or after the buffer belt.

The belt is activated by a stop signal from the weigher, and will buffer the product with three mechanically linked driven belts. Photo cells are used to determine the height of the product in the buffer belt and move the slide plate backwards.

When the maximum position of the buffer belt is reached, a switch is operated which gives the signal to stop the line in front of the buffer belt.

the weigher. At start-up the buffer belt is automatically emptied before new product is transported to the weigher.

- Side conveyors in U-shape

- Dimensions 100 x 300 cm

- Capacity +/- 500 kg

- Frequency controlled with sensors

Manter M10 L weighing machine

- Combination weigher with 10 ‘Large’ weighing scales for a broad weighing range.

- 180 mm wide vibrating lanes and weighing buckets for products of different sizes.

- User-friendly touchscreen

- Suitable for placing second packaging machines under the afweger. Combinations with many packaging machines possible. This line used to work with a Giro UB65 packaging machine. This Giro machine is not included.

- Platform with stairs

Manter crate filler

- Max. weigh per dump: 20 kg

- Maximum height of boxes: 400 mm

- Maximum width of boxes: 600 mm

- Output max. 14-15 dumps / minute

- Citrus 12-15 kg: 210 - 250 units / hour.

- Citrus 7 kg: 450 packages/hour

- Processing weight per hour between 3,000 kilos and 3,750 kilos

- Powered roller conveyor in U-arrangement for supply of crates or boxes to crate filler

Including: Tarend rotating box emptying machine

This concept of automatic emptying was developed for very delicate and easily damaged products such as Nectarines, Peaches, Satsuma and other Citrus products.

From this position the crates, boxes and telescopic boxes, of which the lids have already been removed, are received by the system integrator. The supply to the rotary box emptying machine takes place via the 180-degree driven roller curve conveyor after which the boxes are separated from each other by the rotating drum with clamp and conveyor belt.

The carton emptyer can handle boxes/crates of up to 20 kg with a maximum size of 400 x 600 x 350 mm.

The PVC belt has a bubble structure that clamps around the box or crate. This belt does not come into contact with the product.

The rotating drum is fitted with a corrugated band which has a soft-touch effect or cushioning effect in relation to the product. This food-grade band is in contact with the product. Slow tilting of the product prevents stress on the product and the risk of product damage.

Both belts have synchronised control by means of a frequency regulator. The speed of these belts also controls the speed of emptying. The speed is set on the central control panel of the citrus inspection line so that the processes can be coordinated.

At the top of the emptying unit, the product is separated from the box or crate. The product is guided by the corrugated belt of the rotating drum and rolls on the belt to the inspection table. The box or crate is clamped by means of driven belts and positioned on the slide rails, at this point the system integrator will take care of the discharge of the empty boxes or crates.

The rotary box emptier is accessible for cleaning and maintenance through the doors in the side panels. These doors are fitted with an emergency stop safety device to allow safe cleaning of the belts and the machine.

- Raised version for routing “U” configuration

- Feeding belt full boxes/crates of product to be packed

- 180 degree angle roller conveyor

- Rotating drum

- Empty boxes/crates to be collected and guide rail

- Stainless steel conveyor 650 x 2,000 mm to inspection table

Including: Roller inspection table with 2nd and 3th class discharge conveyors

The inspection table consists of a roller conveyor, with aluminium rollers with a diameter of 50 mm on a Pitch of 35 mm. This allows a maximum gap between the rollers of 20 mm. The rollers are 1000 mm wide. On both sides, there is space for 4 operators. A total of 8 employees can work at this inspection table simultaneously. The maximum operator reach is 50 cm. A divider bar divides the product over 2 tracks. The table is equipped with lighting for good inspection of the product.

Class 2 product is discharged by a 250 mm wide belt above the inspection table. This belt transfers the product at right angles onto a discharge belt to a Class 2 box provided by the customer.

Waste product is discharged by 2 belts located at the bottom of the inspection table. These two belts transfer the product at right angles on a discharge conveyor to a box for waste product.

All belts are frequency-controlled, apart from the perpendicular discharge belt for derby and rot product.

- Roller conveyor 300 x 100 cm, equipped with lighting

- Double Platform for operators at correct working height

- Aluminum rolls with diameter 50 mm, pitch 35 mm, spacing 20 mm

- 1x waste belt and collection belt for Class 2

- 2x discharge belts for waste product

- 1x collecting-discharge conveyor for waste product

- 1x conveyor to 900 mm coffin height for waste product

Condition:

The line has been used not much and is still in very good condition.

The line has been used for packaging citrus.

The reason why this line is for sale, is because the previous owner moved the packaging of citrus from two locations together to one central citrus location.

Excluding: Giro UB65 packaging machine

Technical specifications:

| Model: | M10 L |

| Condition | Aussi bon que neuf |

| Year: | 2020 |

| Motor: | 3 phase 400V 50Hz null with ground |

| Dimensions: | 965 cm x 750 cm x 446 cm (length x width x height) |

Manter M10 L peseuse avec convoyeur d'alimentation, convoyeur tampon et remplissage de caisses

Prix sur demande

S'il vous plaît contactez Bas

Nous serons heureux de vous aider. Nos conseillers se tiennent à votre disposition.

.jpg?resolution=100x100&quality=100&type=webp) Contactez-nous : +31 180 632 088

Contactez-nous : +31 180 632 088Souhaitez-vous être tenu informé(e) de l'arrivée de machines similaires ?

Soyez parmi les premiers à être informés par e-mail de l'arrivée de nouvelles machines présentant les caractéristiques suivantes.

Description:

Ligne de pesée pour fruits et légumes, comme les agrumes, les oignons, les pommes de terre, les patates douces, etc.

Cette ligne est composée de :

- Basculeur de bennes rotatives Tarend

- Table d'inspection à rouleaux

- Ascenseur

- Tampon

- Peseuse Manter M10 L (avec grands godets de pesée)

- Remplisseur de caisse Manter

- Convoyeur à rouleaux motorisé en U pour l'alimentation des caisses ou des boîtes au remplisseur de caisses

- Plate-forme

Plus de détails sur les différentes parties :

Tampon

Après la table d'inspection, le produit trié est transporté vers le tapis tampon par un convoyeur incliné. Ce tapis, qui peut stocker environ 500 kg de produit, empêche l'arrêt immédiat de la ligne en cas de perturbation avant ou après le tapis tampon.

La bande est activée par un signal d'arrêt de la peseuse et assure la mise en tampon du produit grâce à trois bandes entraînées mécaniquement. Des cellules photoélectriques déterminent la hauteur du produit sur la bande tampon et déplacent la plaque coulissante vers l'arrière.

Lorsque la position maximale de la bande tampon est atteinte, un interrupteur est actionné qui donne le signal d'arrêt de la ligne devant la bande tampon.

La peseuse. Au démarrage, le tapis tampon est automatiquement vidé avant que le nouveau produit ne soit transporté vers la peseuse.

- Convoyeurs latéraux en forme de U

- Dimensions 100 x 300 cm

- Capacité +/- 500 kg

- Fréquence contrôlée par des capteurs

Balance Manter M10 L

- Peseuse combinée avec 10 balances « Large » pour une large plage de pesée.

- Pistes vibrantes de 180 mm de large et godets peseurs pour produits de différentes tailles.

- Écran tactile convivial

- Convient pour placer une deuxième machine d'emballage sous l'Afweger. Combinaisons possibles avec de nombreuses machines d'emballage. Cette ligne fonctionnait auparavant avec une machine d'emballage Giro UB65. Cette machine Giro n'est pas incluse.

- Quai avec escaliers

Remplisseur de caisse Manter

- Poids max. par décharge : 20 kg

- Hauteur maximale des boîtes : 400 mm

- Largeur maximale des boîtes : 600 mm

- Rendement max. 14-15 décharges/minute

- Agrumes 12-15 kg : 210 - 250 unités/heure.

- Agrumes 7 kg : 450 paquets/heure

- Traitement d'un poids horaire compris entre 3 000 kilos et 3 750 kilos

- Convoyeur à rouleaux motorisé en U pour l'alimentation des caisses ou des boîtes au remplisseur de caisses

Y compris : Machine de vidage de boîtes rotatives Tarend

Ce concept de vidage automatique a été développé pour les produits très délicats et facilement abîmés tels que les nectarines, les pêches, les satsuma et autres produits à base d'agrumes .

De cet emplacement, les caisses, cartons et caisses télescopiques, dont les couvercles ont été retirés, sont réceptionnés par l'intégrateur système. L'alimentation de la machine rotative de vidage de caisses s'effectue via le convoyeur à rouleaux courbe à 180 degrés, après quoi les caisses sont séparées les unes des autres par le tambour rotatif équipé d'une pince et d'un tapis roulant.

Le vide-carton peut traiter des boîtes/caisses jusqu'à 20 kg avec une taille maximale de 400 x 600 x 350 mm.

La bande PVC est dotée d'une structure à bulles qui s'enroule autour de la boîte ou de la caisse. Elle n'entre pas en contact avec le produit.

Le tambour rotatif est équipé d'une bande ondulée douce au toucher, amortissant ainsi le produit. Cette bande de qualité alimentaire est en contact avec le produit. L'inclinaison lente du produit évite toute contrainte et tout risque de détérioration.

Les deux tapis sont synchronisés grâce à un régulateur de fréquence. Leur vitesse contrôle également la vitesse de vidage. La vitesse est réglée sur le panneau de commande central de la ligne d'inspection des agrumes afin de coordonner les processus.

Au sommet de l'unité de vidage, le produit est séparé de la boîte ou de la caisse. Guidé par la bande ondulée du tambour rotatif, il roule sur cette bande jusqu'à la table d'inspection. La boîte ou la caisse est maintenue par des bandes motrices et positionnée sur les glissières. L'intégrateur système se charge alors de l'évacuation des boîtes ou caisses vides.

Le vide-caisse rotatif est accessible pour le nettoyage et l'entretien par les portes situées sur les panneaux latéraux. Ces portes sont équipées d'un dispositif d'arrêt d'urgence pour un nettoyage en toute sécurité des tapis et de la machine.

- Version surélevée pour la configuration de routage « U »

- Tapis d'alimentation de boîtes/caisses pleines de produit à emballer

- Convoyeur à rouleaux à angle de 180 degrés

- Tambour rotatif

- Caisses/caisses vides à collecter et rail de guidage

- Convoyeur en acier inoxydable 650 x 2 000 mm vers table d'inspection

Y compris : Table d'inspection à rouleaux avec convoyeurs de décharge de 2e et 3e classe

La table d'inspection est composée d'un convoyeur à rouleaux en aluminium de 50 mm de diamètre et d'un pas de 35 mm. L'espace entre les rouleaux est ainsi limité à 20 mm. Les rouleaux mesurent 1 000 mm de large. Quatre opérateurs peuvent être installés de chaque côté. Huit personnes peuvent travailler simultanément sur cette table d'inspection. La portée maximale de l'opérateur est de 50 cm. Une barre de séparation répartit le produit sur deux pistes. La table est équipée d'un éclairage pour une inspection optimale du produit.

Le produit de classe 2 est déchargé par un tapis de 250 mm de large au-dessus de la table d'inspection. Ce tapis transfère le produit perpendiculairement sur un tapis de déchargement, jusqu'à une boîte de classe 2 fournie par le client.

Les déchets sont évacués par deux courroies situées en bas de la table d'inspection. Ces deux courroies transfèrent le produit perpendiculairement sur un convoyeur d'évacuation jusqu'à une boîte à déchets.

Toutes les bandes sont à fréquence contrôlée, à l'exception de la bande de déchargement perpendiculaire pour les produits derby et pourris.

- Convoyeur à rouleaux 300 x 100 cm, équipé d'éclairage

- Double plate-forme pour les opérateurs à la bonne hauteur de travail

- Rouleaux d'aluminium de diamètre 50 mm, pas 35 mm, espacement 20 mm

- 1x bande à déchets et bande de collecte pour la classe 2

- 2x bandes de déchargement pour les déchets

- 1x convoyeur de collecte et d'évacuation des déchets

- 1x convoyeur jusqu'à 900 mm de hauteur de cercueil pour les déchets

Condition:

La ligne n'a pas été beaucoup utilisée et est toujours en très bon état.

La ligne a été utilisée pour le conditionnement d'agrumes.

La raison pour laquelle cette ligne est à vendre est que l'ancien propriétaire a déplacé l'emballage des agrumes de deux emplacements vers un emplacement central d'agrumes.

Hors : Machine d'emballage Giro UB65

Donc machines d'occasion

- Disponible rapidement

- Coûts d'achat réduits

- Moins d'amortissement

- Même fonctionnalité

Appartenait à une ligne comprenant les éléments suivants :

Machines similaires

Cette machine vous intéresse ?

Nous vous proposons les options suivantes :

Demander un devis

Je souhaite recevoir un devis pour cette machine.

Je souhaite ajouter cette machine à ma demande et continuer ma recherche.

Sélectionnez cette option si vous souhaitez obtenir un devis pour plusieurs machines.

J'ai une question à propos cette machine.

Cette machine m'intéresse mais je souhaite d'abord poser une question.

Demander un devis (

Demander un devis (

.jpg?resolution=720x400&quality=95&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=180x120&quality=90&type=webp)

.jpg?resolution=360x200&quality=95&type=webp)

.jpg?resolution=360x200&quality=95&type=webp)

.jpg?resolution=360x200&quality=95&type=webp)

.jpg?resolution=360x200&quality=95&type=webp)

.jpg?resolution=360x200&quality=95&type=webp)

.jpg?resolution=360x200&quality=95&type=webp)

.jpg?resolution=360x200&quality=95&type=webp)

.jpg?resolution=360x200&quality=95&type=webp)

.jpg?resolution=360x200&quality=95&type=webp)